ייצור תאים פוטו-וולטאיים לפאנלים סולאריים

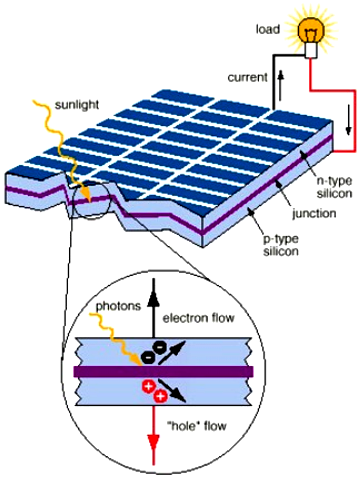

הבסיס של כל התקנה פוטו-וולטאית הוא תמיד מודול פוטו-וולטאי. מודול פוטו-וולטאי הוא שילוב של תאים פוטו-וולטאיים המחוברים ביניהם חשמלית. המונח פוטו-וולטאי מורכב משתי מילים «צילום» (מיוונית. אור) ו-«וולט» (אלסנדרו וולטה - 1745-1827, פיזיקאי איטלקי) - יחידת מדידה למתח בהנדסת חשמל. בניתוח המונח פוטו-וולטאי, אנו יכולים לומר - זהו המרת אור לחשמל.

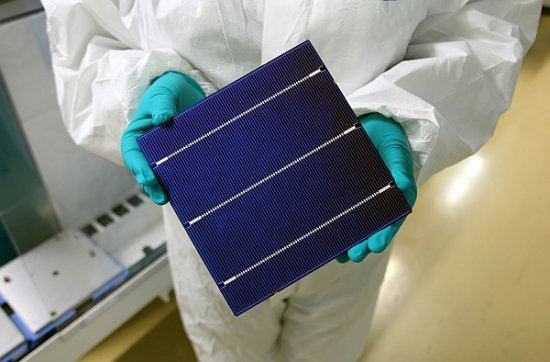

תא פוטו-וולטאי (תא סולארי) משמש לייצור חשמל על ידי המרת קרינת השמש. אפשר לחשוב על תא פוטו כדיודה המורכבת ממוליכים למחצה מסוג n וסוג p, כאשר נוצר אזור מדולדל מנשא, כך שתא פוטו לא מואר הוא כמו דיודה וניתן לתאר אותו כדיודה.

עבור מוליכים למחצה ברוחב שבין 1 ל-3 eV, ניתן להגיע ליעילות התיאורטית המקסימלית ל-30%. פער הפס הוא אנרגיית הפוטונים המינימלית שיכולה להרים אלקטרון מפס הערכיות לפס ההולכה. התאים הסולאריים המסחריים הנפוצים ביותר הם יסודות צור.

סיליקון חד-גבישים ופולי-גבישים. סיליקון הוא היום אחד האלמנטים הנפוצים ביותר לייצור מודולים פוטו-וולטאיים. עם זאת, בשל הקליטה הנמוכה של קרינת השמש, תאים סולאריים קריסטל סיליקון מיוצרים בדרך כלל ברוחב של 300 מיקרומטר. היעילות של תא הפוטו-סיליקון החד-גבישי מגיעה ל-17%.

אם ניקח תא צילום סיליקון רב-גבישי, אזי היעילות שלו נמוכה ב-5% מזו של סיליקון חד-גבישי. גבול התבואה של פוליקריסטל הוא מרכז הרקומבינציה של נושאי מטען. הגודל של גבישי הסיליקון הפולי-גבישיים יכול להשתנות בין כמה מ"מ לס"מ אחד.

גליום ארסניד (GaAs). תאים סולאריים של גליום ארסניד כבר הוכיחו יעילות של 25% בתנאי מעבדה. גליום ארסניד, שפותח עבור אופטואלקטרוניקה, קשה לייצור בכמויות גדולות ויקר למדי עבור תאים סולאריים. תאים סולאריים של גליום ארסניד מוחלים יחד עם רכזי שמש, כמו גם לקוסמונאוטיקה.

טכנולוגיית פוטו תא סרט דק. החיסרון העיקרי של תאי סיליקון הוא העלות הגבוהה שלהם. זמינים תאי סרט דק העשויים מסיליקון אמורפי (a-Si), קדמיום טלוריד (CdTe) או נחושת-אינדיום דיסליניד (CuInSe2). היתרון של תאים סולאריים בסרט דק הוא חיסכון בחומרי גלם וייצור זול יותר בהשוואה לתאים סולאריים מסיליקון. לכן, אנו יכולים לומר שלמוצרי סרט דק יש סיכויים לשימוש בתאי פוטו.

החיסרון הוא שחלק מהחומרים רעילים למדי, ולכן בטיחות המוצר והמחזור משחקים תפקיד חשוב. בנוסף, טלוריד הוא משאב מתכלה בהשוואה לסיליקון.היעילות של תאי פוטו דק מגיעה ל-11% (CuInSe2).

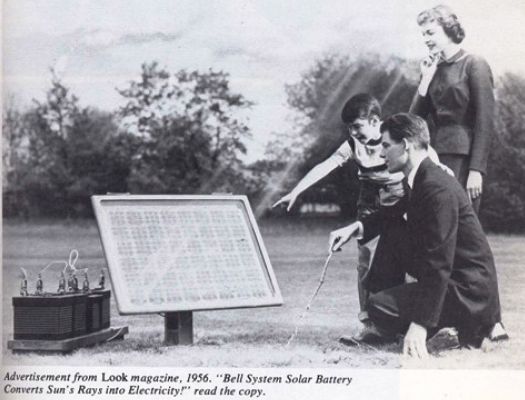

בתחילת שנות ה-60, תאים סולאריים עלו כ-1,000 $/W שיא הספק ויוצרו בעיקר בחלל. בשנות ה-70 החל ייצור המוני של תאים פוטו ומחירם ירד ל-100$/W. התקדמות נוספת והפחתה במחיר הפוטו-סל אפשרו להשתמש בפוטו-סל לצורכי בית. במיוחד עבור חלק מהאוכלוסייה המתגוררת רחוק מקווי חשמל ו. ספקי כוח סטנדרטיים, מודולים פוטו-וולטאיים הפכו לחלופה טובה.

התמונה מציגה את התא הסולארי הראשון המבוסס על סיליקון. הוא נוצר על ידי מדענים ומהנדסים של חברת Bell Laboratories האמריקאית בשנת 1956. תא סולארי הוא שילוב של מודולים פוטו-וולטאיים המחוברים זה לזה באופן חשמלי. השילוב נבחר בהתאם לפרמטרים החשמליים הנדרשים כגון זרם ומתח. תא אחד של סוללה סולארית כזו, שמפיק פחות מ-1 וואט חשמל, עולה 250 דולר. החשמל שהופק היה יקר פי 100 מאשר מהרשת הקונבנציונלית.

כבר כמעט 20 שנה, פאנלים סולאריים משמשים רק לחלל. בשנת 1977, עלות החשמל הופחתה ל-76 דולר לתא וואט. היעילות עלתה בהדרגה: 15% באמצע שנות ה-90 ו-20% עד שנת 2000. הנתונים הרלוונטיים ביותר עדכניים בנושא זה -יעילות של תאים ומודולים סולאריים

ניתן לחלק באופן גס את הייצור של תאים סולריים סיליקון לשלושה שלבים עיקריים:

-

ייצור של סיליקון בטוהר גבוה;

-

הכנת מנקי סיליקון דקים;

-

התקנה של תא הפוטו.

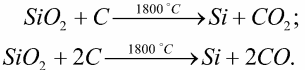

חומר הגלם העיקרי לייצור סיליקון בטוהר גבוה הוא חול קוורץ (SiO2)2). ההיתוך מתקבל על ידי אלקטרוליזה סיליקון מתכתיבעל טוהר של עד 98%. תהליך שחזור הסיליקון מתרחש כאשר חול יוצר אינטראקציה עם פחמן בטמפרטורה גבוהה של 1800 מעלות צלזיוס:

דרגת טוהר זו אינה מספיקה לייצור תא פוטו, ולכן יש לעבד אותו בהמשך. טיהור נוסף של סיליקון עבור תעשיית המוליכים למחצה מתבצע כמעט בכל רחבי העולם באמצעות טכנולוגיה שפותחה על ידי סימנס.

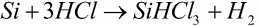

"תהליך סימנס" הוא טיהור של סיליקון על ידי תגובה של סיליקון מתכתי עם חומצה הידרוכלורית, וכתוצאה מכך טריכלורוסילאן (SiHCl3):

Trichlorosilane (SiHCl3) נמצא בשלב נוזלי, כך שהוא מופרד בקלות מהמימן. בנוסף, זיקוק חוזר של trichlorosilane מעלה את הטוהר שלו ל-10-10%.

התהליך העוקב - פירוליזה של טריכלורוסילאן מטוהר - משמש לייצור סיליקון פולי-גבישי בטוהר גבוה. הסיליקון הפולי-גבישי המתקבל אינו עומד במלוא התנאים לשימוש בתעשיית המוליכים למחצה, אך עבור התעשייה הפוטו-וולטאית הסולרית, איכות החומר מספקת.

סיליקון רב גבישי הוא חומר גלם לייצור סיליקון חד גבישי. שתי שיטות משמשות לייצור סיליקון חד גבישי - שיטת צ'וקרלסקי ושיטת ההיתוך האזורי.

השיטה של צ'וקרלסקי הוא עתיר אנרגיה כמו גם אינטנסיבי בחומר. כמות קטנה יחסית של סיליקון פולי-גבישי נטענת לתוך כור ההיתוך ונמסה תחת ואקום.זרע קטן של מונוסיליקון נופל על פני ההיתוך ואז, מתפתל, עולה, מושך את המטיל הגלילי מאחוריו, בגלל כוח מתח הפנים.

כיום, הקטרים של המטילים הנמשכים הם עד 300 מ"מ. אורך המטילים בקוטר 100-150 מ"מ מגיע ל-75-100 ס"מ. המבנה הגבישי של המטיל המוארך חוזר על המבנה החד-גבישי של הזרע. הגדלת קוטר ואורך של מטיל, כמו גם שיפור טכנולוגיית החיתוך שלו, יקטין את כמות הפסולת, ובכך יקטין את העלות של תאי הפוטו המתקבלים.

טכנולוגיית חגורה. התהליך הטכנולוגי שפיתחה חברת מוביל אנרגיה סולארית מבוסס על משיכת פסי סיליקון מההמסה ויצירת תאים סולאריים עליהם. המטריצה טבולה חלקית בהמסת הסיליקון ובשל האפקט הנימי עולה הסיליקון הפולי-גבישי ויוצר סרט.ההמסה מתגבשת ומוסרת מהמטריצה. על מנת להגביר את הפרודוקטיביות מתוכנן הציוד שעליו ניתן לקבל עד תשע חגורות בו זמנית. התוצאה היא פריזמה בעלת תשע צדדים.

היתרון של חגורות הוא שהן בעלות נמוכה בשל העובדה שתהליך חיתוך המטיל אינו נכלל. בנוסף, ניתן להשיג בקלות תאים פוטו-וולטאיים מלבניים, בעוד שהצורה העגולה של לוחות חד-גבישיים אינה תורמת למיקום הטוב של התא הפוטו-וולטאי במודול הפוטו-וולטאי.

לאחר מכן יש לחתוך את מוטות הסיליקון הפולי-גבישיים או החד-גבישיים לפרוסות דקות בעובי 0.2-0.4 מ"מ. כאשר חותכים מוט של סיליקון חד-גבישי, כ-50% מהחומר אובד להפסדים.כמו כן, מכונות כביסה עגולות לא תמיד, אבל לעתים קרובות, נחתכות כדי ליצור צורה מרובעת.