חומרי גומי וגומי: גומי, אבוניט, גוטה-פרקה, בלאטה

גוּמִי זהו השם הגנרי שתחתיו נמכר תוצר הקרישה של המוהל החלבי המופרש על ידי צמחים טרופיים מסוימים. צמחים אלה כוללים את ה-hevea הברזילאית (Hevea brasiliensis) והמינים הקשורים אליה. כ-9/10 מתוצרת הגומי העולמית מגיעה מצמחי בר ומטעים כאחד.

גומי מטעים עדיפים באיכותו על גומי פרא. לגומי מסחרי יש שמות שונים, הציון היקר ביותר הוא "פארא-גומי". מבחינה כימית, המרכיב העיקרי של גומי הוא הרכב פחמימנים (С10З16)n. כיום, גומי סינטטי מיוצר בכמויות גדולות על ידי פילמור של איזופרן (C538). הגומי מסיס בבנזין, בנזן, פחמן דיסולפיד וכו'.

עוד לפני גילוי ברזיל, לאינדיאנים הילידים היו "כדורי גומי", בקבוקי חומר בלתי שביר, והשתמשו בלפידים להדלקה בחגים, אשר בערו זמן רב, אך הפיחו הרבה פיח והיה להם ריח חריף. הם עשויים מ"דמעות" הלבנות החלביות של עץ הגומי.

דוגמאות של חומר זה בצורת עוגות יבשות גומי הובאו הביתה על ידי החוקר והמדען הצרפתי שארל מארי דה לה קונדמין בשנת 1744 במהלך המצור הימי הבריטי על צרפת. אבל הגומי קיבל חשיבות תעשייתית רק לאחר שהכימאי האמריקאי צ'ארלס נלסון גודייר ב-1839 הצליח להמיר גומי עם גופרית בפעולת חום מפלסטיק למצב אלסטי (גומי).

כתוצאה מתהליך הגיפור והייצור של אבוניט, בשנת 1848 הוא הפך למייסד תעשיית הגומי המודרנית. בשנת 1898 נוסדה חברת Goodyear Tire & Rubber באקראן, אוהיו. גם כיום מדובר באחד מיצרני הגומי והגומי הסינטטי הגדולים בעולם.

עיבוד גומי

בצורתו הטהורה, גומי אינו משמש, אלא מעורבב מראש עם חומרים שונים, אשר לגופרית יש תפקיד מרכזי. התערובת המתקבלת מעוצבת ומגופרת. הערבוב נעשה באמצעות טחינת הגומי על גלילים, בתוספת הדרגתית של חומר כזה או אחר.

הרכב מסת הגומי עשוי לכלול את החומרים הבאים:

-

גוּמִי;

-

פונדקאות גומי (טיוב - גומי ישן ועובדות - שמנים שומניים מגופרים בגופרית);

-

חומרי מילוי (תחמוצת אבץ, גיר, kaolv וכו');

-

גוֹפרִית;

-

מאיצי גיפור;

-

מרככים שנוספו עם אחוז גדול של חומרי מילוי (פרפין, סרזין, אספלט וכו');

-

צבעים.

בהנדסת חשמל משתמשים בגומי רך, בעל תכולה גבוהה של חומרי מילוי (עד 60% ויותר), אך בעל תכולת גופרית נמוכה, ובגומי קשיח - גומי קרן, אבוניט, בעל תכולת גופרית גבוהה.

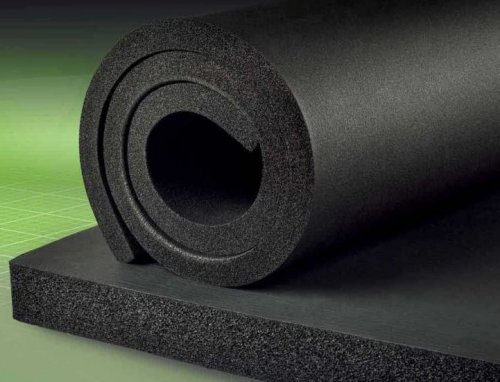

גוּמִי

גומי הוא תערובת של גומי וגופרית המעובדת בטמפרטורה גבוהה. חומר גמיש במיוחד, אלסטי, עמיד למים לחלוטין עם תכונות בידוד גבוהות.הוא מיוצר בצורה של יריעות בעוביים שונים ונמצא בשימוש נרחב לבידוד חוטים. התכונות השליליות הן עמידות נמוכה בחום ועמידות בשמן.

וולקניזציה אני

למוצרי חשמל משתמשים בגיפור חם במיוחד. טמפרטורת הגיפור היא 160 - 170 מעלות צלזיוס עבור גומי קשה ו- 125 - 145 מעלות צלזיוס עבור גומי רך. זמן הגיפור תלוי בסוג המוצרים ובגודלם.

על מנת לזרז את תהליך הגיפור, מוסיפים לתערובת החלאות חומרים מיוחדים ממקור אורגני ואנא-אורגני - מאיצים. חומרים אלה כוללים תחמוצות של מתכות מסוימות וכן כמה תרכובות אורגניות מורכבות. יש לי מאיצים לא רק שמפחיתים את זמן הגיפור פי 4-6, אלא גם נותנים מוצר הומוגני יותר ומכל הבחינות את האיכויות הטובות ביותר.

תכונות כתוש של גומי

תכונות הגומי תלויות בסוגו, סוג המילוי, כמות הגופרית, זמן הגיפור וכו'. הגדלת תכולת הגופרית מגדילה את הזווית הקבועה הדיאלקטרית ואת זווית האובדן. מבין הזיהומים, לפחמן השחור יש את ההשפעה המזיקה ביותר על תכונות החשמל, וקוורץ טחון הוא הפחות מזיק.

ההתנגדות של Oudsmruch aboutbcapacitance היא בממוצע 1014 — 1016 אוהם x ס"מ... קבוע דיאלקטרי מ-2.5 עד 3. חוזק חשמלי לגומי גולמי - 24 קילו וולט/מ"מ, לגומי מגופר - 38.7 קילו וולט/מ"מ... אובדן משיק לגומי מגופר 0.005 - 0. משקל גומי טהור 0.93 - 0.97, תערובת גומי - 1.7 - 2. עמידות התנגדות זמנית NSומתיחה גומי טוב - 120 ק"ג / cm2, בנוסף, בעת קריעה, הגומי מורחב פי 7 .

גומי רך הוא בעיקר בידוד של חוטים, לייצור צינורות, סרטים, כפפות וכו'.במהלך עבודות חשמל, נעשה שימוש נרחב בסרט בידוד, שהוא סרט רגיל פשוט המכוסה בצד אחד במסת דבק גומי.

אבוניט

נקרא גם גומי קשיח. המותגים הטובים ביותר של אבוניט מכילים 75% גומי טהור ו-25% גופרית. זנים מסוימים מכילים גם התאוששות וחומרי מילוי. עם זאת, לפעמים מוסיפים חומרי מילוי כדי לשנות את המאפיינים של אבוניט בכיוון הרצוי, למשל, imer כדי להגביר את עמידות החום שלו.

Oudsmruch על bCapacitive של דרגות הטובות ביותר של אבוניט עולה עד 1016 - 1017 Ohm x ס"מ. התנגדות פני השטח עד 1015 Ohm... עם זאת, התנגדות פני השטח מופחתת משמעותית עם חשיפה ממושכת לקרני אור. כדי להפחית את האפקט הזה, משטח האבוניט צריך להיות מלוטש היטב.

ההזדקנות מתרחשת עקב שחרור של גופרית חופשית מהאבוניט, שמתחברת עם חמצן אטמוספרי ולחות כדי לתת חומצה גופרתית. כדי לשחזר את פני השטח. האבוניט נשטף תחילה באמוניה ולאחר מכן שוב ושוב במים מזוקקים.

החוזק החשמלי של eboint הוא מ-8 עד 10 קילו-וולט/מ"מ בעוביים בסדר גודל של 5 - 10 מ"מ ... חוזק כיפוף מרבי מ-400 עד 1000 קילוגרם / ° Cm2 ... התנגדות זמנית בכיפוף השפעה 5 - 20 (ק"ג x ס"מ) / cm2 ... עמידות בחום 45 - 55 מעלות צלזיוס.

מפעלים המייצרים אבוניט בדרך כלל מייצרים כמה סוגים שלו. ככל שהדרגה נמוכה יותר, כך היא מכילה יותר תחליפי גומי וחומרי מילוי. אבוניט נמצא בשימוש נרחב בהנדסת חשמל.. אבוניט נמכר ביריעות, מוטות וצינורות.

דרגות מיוחדות של אבוניט כוללות אצסטוניט ואסבסט געשי.הייצור שלהם שונה במקצת מייצור אבוניט, כלומר: מאחר שסיבי האסבסט נטחנים לחלוטין באמצעות גלילים, הגומי מומס בבנזין ולאחר מכן מעורבב עם אסבסט וחומרי מילוי אחרים. תערובות כאלה יכולות להכיל מעט מאוד גומי, עד 10%, וכתוצאה מכך עמידות החום של מוצרים אלה יכולה לעלות עד 160 מעלות צלזיוס.

אבקת אבוניט משמשת לייצור פלסטיק שממנו נלחצים חלקים מבודדים שונים.

גומי מלאכותי סינטטי

בתעשיית הכבלים המודרנית, לא מעדיפים גומי טבעי, אלא סוגים סינתטיים ותערובות שלו. תערובות אלה מעניקות תכונות ספציפיות לשכבת הבידוד ולמעטפת של מוצרים מוגמרים (חוטים, חוטים וכבלים). לתערובות מוסיפים תוספים שמאיצים את תגובת ההצלבה וכן פיגמנטים צבעוניים ותוספים המגנים על המוצר הסופי מהזדקנות.

ישנם מספר סוגים של גומי סינטטי - קרבוקסילאט, פוליסולפיד, אתילן פרופים וכו'. התכונות החשמליות של הגומי הסינטטי קרובות לאלו של הגומי הטבעי, אך התכונות המכניות נמוכות יותר.

גוטה-פרחה

גוטה-פרחה היא תוצר של קרישה של מיץ חלבי של צמחים מסוימים הגדלים באיי הארכיפלג המלאי.

גוטה-פרחה מכילה 20-30% שרפים ו-70-80% גומי עם פחמימנים, וההרכב הכימי שלו קרוב לגומי טבעי. אבל מכיוון שקרובי משפחה לא תמיד דומים, גם גוטה-פרסה מתנהגת אחרת מגומי טבעי. בטמפרטורה של 50-70 OC גוטה-פרקה הוא הופך לפלסטיק, אך לא אלסטי, כמו גומי, ומתקשה בחשיפה לקור.

גוטה-פרחה לא מרפא. הוא מתחיל להתרכך ב-37 מעלות צלזיוס, ב-60 מעלות צלזיוס הוא הופך לפלסטיק לחלוטין וב-130 מעלות צלזיוס הוא נמס. התנגדות נפח של Oudsmruch 1014 — 1016 אוהם x ס"מ.

זהו אחד מחומרי בידוד החשמל העתיקים ביותר. מאז 1845, חוטי טלגרף בבריטניה מבודדים בגוטה-פרקה, כולל. לבידוד קווים מתחת למים.

כבל טלגרף תת ימי 1864

בשנות השבעים של המאה ה- XIX הופיעו מפעלי הכבלים הראשונים בחו"ל וברוסיה. מפעלים אלה מייצרים בעיקר תיל מבודד עבור הטלגרף, ומעטים מייצרים כבל טלגרף תת-ימי מבודד גוטה-פרקה.

השימוש בחומרי גלם חדשים כמו גומי, גוטה-פרקה ובלאטה נתמך על ידי פרנץ קלוט (1838 - 1910), יליד קלן, שהפך לחדשן ולמייסד החשוב ביותר של תעשיית הגומי בגרמניה.

ניסויים בגוטה-פרקה כבטנה מבודדת בוצעו גם על ידי ורנר פון סימנס, שביקש להשתמש בו לכבלים תת-קרקעיים. במהלך שלוש שנים של בדיקות מטעם ממשלת גרמניה, התברר שהגוטה-פרסה נהרסת על ידי החומרים התוקפניים הטבעיים של כדור הארץ ולאחר זמן קצר מאבדת את תכונות הבידוד שלה במים התת-קרקעיים.

כמבודד לליבה של כבל החשמל, גוטה-פרסה החזיק מעמד קצר יחסית, מכיוון שהבידוד נעשה קשה בקור ורך בהשפעת החום, הוא היה יקר ולכן לא ניתן היה להפוך אותו לאידיאלי (ראה - מהם מוצרי כבלים).

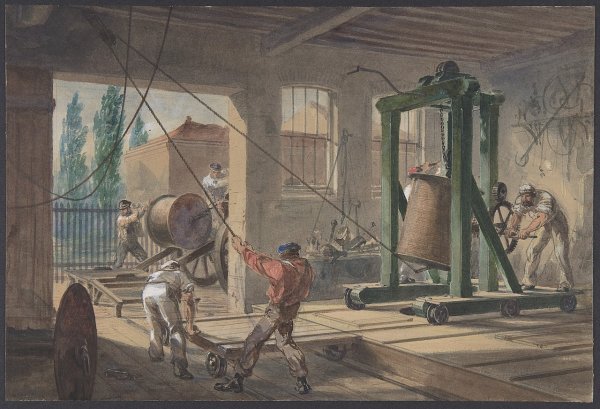

כיסוי החוט בגוטה-פרקה. גריניץ', 1865-66. ציור מאת R. C. Dudley

באותה תקופה הורידים היו מונחים בצינורות מברזל ועופרת ועטופים ברצועות כותנה, פשתן או יוטה. ובשנת 1882, הופיע הרעיון להשתמש בחומרים אלה לבידוד. לשם כך נוצרו חומרי אימפרגנציה על בסיס ג'לי נפט בתוספת שרפים מעבים טבעיים.

מכבש הגוטה-פרקה בו השתמשו אז הפך למכבש עופרת הידראולי, שבאמצעותו הוחלה בטנת העופרת ישירות על הליבה ולא היה צורך להשתמש בצינורות ברזל.

הנדן מוגן מפני קורוזיה על ידי יוטה ספוג ביטומן, הנכרך סביב הכבל. שתי יריעות ברזל מגולוון ספוגות ביטומן והונחו חופפות שימשו כהגנה מכנית. להגנה מלאה מפני קורוזיה, הם כוסו שוב ביוטה ספוג ביטומן.

ביטומן הוא אחד המוצרים שהותיר סימנים שחורים על ידיהם של מתקיני כבלים תת קרקעיים במשך עשורים רבים. מכיוון שהיא, המכונה "זפת אדמה" או "זפת סלע", כורתה כ"אספלט טבעי", וכיום היא משתחררת בעיקר במהלך זיקוק נפט בוואקום, היא שימשה כבר בשנת 2500 לפנה"ס, המכונה "אספלט" על ידי תושבי מסופוטמיה על החותמות בין הקרשים של סיפוני ספינותיהם. הוא משמש גם כמבשר ללינוליאום לבידוד רצפות מפני חדירת לחות.

בלאטה, מוצר הקשור לגומי וגוטה-פרקה, כורים בוונצואלה. תכונותיו קרובות לגוטה-פרקה והיא משמשת כתוספת לה ולגומי, החבילה מכילה יותר שרפים טבעיים מגומי וגוטה-פרסה ובניגוד לגומי אינה מתקשה. הוא משמש בכמויות גדולות כהספגה בייצור רצועות הולכת כוח ורצועות מסוע.

ראה גם:

חוטים וכבלים עם בידוד גומי: סוגים, יתרונות וחסרונות, חומרים, טכנולוגיית ייצור