איתור פגמים בחיבורי המגע של מתג וקווי עילי

כידוע, בהתאם לתכנון, מטרה, שיטת חיבור החומרים, תחום היישום וגורמים נוספים, ישנם מפרקי מגע עם ברגים, מרותכים, מולחמים ומכווצים (לחוץ ומפותל). חוטי מרווח מרחוק יכולים להתייחס גם לחיבורי מגע.

פגמים של מפרקי מגע מרותכים

במהלך עבודה במפרקי מגע שנעשו על ידי ריתוך, הגורמים לליקויים יכולים להיות: חריגות מהפרמטרים שצוינו, חתכים, בועות, מערות, חוסר חדירה, צניחה, סדקים, תכלילי סיגים וגזים (חללים), מכתשים לא אטומים, שריפת חוטי ליבה, סטייה בין החוטים המחוברים, בחירה שגויה של מסופים, היעדר ציפויי הגנה על החיבורים וכו'.

טכנולוגיית ריתוך תרמי אינה מבטיחה פעולה אמינה של מחברים מרותכים לחוטים בעלי חתך רוחב גדול (240 מ"מ ועוד).זאת בשל העובדה כי בשל חימום לא מספיק במהלך ריתוך של החוטים לחיבור והתכנסות לא אחידה של הקצוות שלהם, השכבות החיצוניות נשרפות, חוסר החדירה, חללים מתכווצים וסיגים מופיעים באתר הריתוך. כתוצאה מכך, החוזק המכני של החיבור המרותך פוחת, אשר בעומסים מכניים נמוכים מהמחושב, מוביל לשבירה (שריפה) של החוט בלולאת העוגן.

פגמי ריתוך בלולאות תמיכת עוגן הובילו להשבתת חירום של קווים עיליים קצרי מועד. אם החוטים הבודדים נשברים במפרק המרותך, הדבר מוביל לעלייה בהתנגדות המגע ובטמפרטורה שלו. קצב התפתחות הליקויים במקרה זה יהיה תלוי באופן משמעותי במספר גורמים: ערך זרם העומס, מתח החוט, השפעת הרוח והרעידות וכו'. בהתבסס על הניסויים שנערכו, נמצא כי:

-

לא ניתן לזהות הפחתת החתך הפעיל של המוליך ב-20-25% עקב שבירה של מוליכים בודדים במהלך בקרת IR ממסוק, הקשורה לפליטה הנמוכה של המוליך, המרחק של מבודד החום מ המסילה ב-50 — 80 מ', השפעת הרוח, קרינת השמש וגורמים נוספים;

-

בעת דחיית מפרקי מגע פגומים שנעשו על ידי ריתוך, באמצעות מדמיה תרמית או פירומטר, יש לזכור כי קצב התפתחות הפגמים במפרקים אלה גבוה בהרבה מאשר במפרקי מגע מוברגים עם לחיצה;

-

פגמים במפרקי מגע שנעשו על ידי ריתוך בטמפרטורה עודפת של כ-5 מעלות צלזיוס, המתגלים על ידי מצלמת הדמיה תרמית במהלך בדיקה על ידי מסוק קו עילי, צריכים להיות מסווגים כמסוכנים;

-

שרוולי פלדה שאינם מוסרים מהחלק המרותך של החוטים עלולים ליצור רושם שווא של חימום אפשרי, בשל הפליטה הגבוהה של המשטח המחומם.

פגמים של חיבורי מגע לחוץ

בחיבורי המגע הנעשים ע"י כיווץ יש בחירה לא נכונה של זיזים או שרוולים, הכנסת הליבה לא מלאה לתוך הזיז, לחיצה לא מספקת, תזוזה של ליבת הפלדה במחבר החוט וכו'. כידוע, אחת הדרכים לנהל את המחברים המכווצים היא נמדדה התנגדות DC שלהם.

הקריטריון לחיבור המגע המינימלי הוא ההתנגדות של הקטע המקביל של המוליך כולו. מחבר יצוק נחשב יתרון אם ההתנגדות שלו היא לא יותר מפי 1.2 מהאורך המקביל של החוט כולו.

הקריטריון לחיבור המגע המינימלי הוא ההתנגדות של הקטע המקביל של המוליך כולו. מחבר יצוק נחשב יתרון אם ההתנגדות שלו היא לא יותר מפי 1.2 מהאורך המקביל של החוט כולו.

בלחיצה על המצמד, ההתנגדות שלו יורדת בחדות, אך עם הגברת הלחץ היא מתייצבת ומשתנה באופן לא משמעותי. ההתנגדות של המחבר רגישה מאוד למצב משטח המגע של החוטים המכווצים. הופעת תחמוצת אלומיניום על משטחי המגע מביאה לעלייה חדה בהתנגדות המגע של המחבר ולעלייה ביצירת החום.

השינויים הבלתי משמעותיים בהתנגדות המגע של מפרק המגע במהלך תהליך הלחיצה, כמו גם שחרור החום הנמוך הנלווה בו, מעידים על יעילות לא מספקת באיתור פגמים בהם מיד לאחר ההרכבה בעזרת מכשירי אינפרא אדום.

במהלך פעולתם של מפרקי מגע לחוץ, נוכחותם של פגמים בהם תתרום להיווצרות אינטנסיבית יותר של סרטי תחמוצת עם עלייה בהתנגדות חולפת והתרחשות של התחממות יתר מקומית. לכן, ניתן להניח שבקרת אינפרא אדום של חיבורי מגעים מכווצים חדשים אינה מאפשרת זיהוי פגמי קרימפ ויש לבצע עבור מחברים שהיו בפעולה תקופה מסוימת (שנה ומעלה).

המאפיינים העיקריים של מחברים מעוצבים הם מידת ההתכווצות והחוזק המכני. ככל שהחוזק המכני של המחבר עולה, התנגדות המגע שלו פוחתת. החוזק המכני המרבי של המחבר מתאים להתנגדות החשמלית המינימלית של המגע.

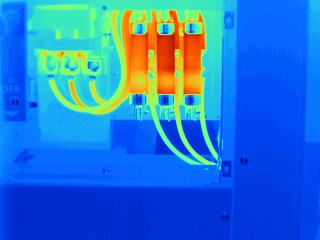

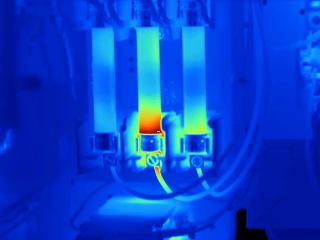

פגמים של חיבורי מגע מוברגים

למחברי מגע המיוצרים עם ברגים לרוב יש פגמים הנובעים מהיעדר דסקיות בעת חיבור חוט נחושת למסוף שטוח עשוי נחושת או סגסוגת אלומיניום, היעדר קפיצי בלוויל, עקב חיבור ישיר של קצה האלומיניום למסופי הנחושת. של ציוד פנימי עם סביבה אגרסיבית או רטובה, כתוצאה מומנט הידוק לא מספיק של הברגים וכו'.

מפרקי מגע מוברגים של פסי אלומיניום עבור זרמים גבוהים (3000 A ויותר) אינם בעלי יציבות מספקת בפעולה.אם חיבורי מגע לזרמים עד 1500 A דורשים הידוק ברגים כל 1-2 שנים, אז חיבורים דומים לזרמים של 3000 A ומעלה צריכים תיקון שנתי, עם הניקוי הדרוש של משטחי המגע. הצורך בפעולה כזו נובע מהעובדה שבצינורות לזרמים גדולים (אוטובוסים של תחנות כוח וכו') העשויים מאלומיניום, תהליך היווצרות סרטי תחמוצת על פני מפרקי המגע הוא אינטנסיבי יותר.

תהליך היווצרות של סרטי תחמוצת על פני השטח של מפרקי מגע מוברגים מקל על ידי מקדמי טמפרטורה שונים של התרחבות ליניארית של ברגי פלדה ומסילת אלומיניום. כאשר זרם קצר חשמלי או זרם חילופין עובר דרך הפס, מתרחשות רעידות, במיוחד כאשר הפס ארוך, ומתרחשת דפורמציה (דחיסה) של משטח המגע של פס האלומיניום. במקרה זה, הכוח המושך את שני משטחי המגע של האוטובוס יחדיו נחלש ושכבת חומר הסיכה ביניהם מתאדה. כתוצאה מהיווצרות סרטי תחמוצת, אזור המגע של המגעים, כלומר. מספרם וגודלם של אזורי המגע (נקודות) דרכם עובר הזרם יורדים, ובמקביל גדלה צפיפות הזרם בהם. הוא יכול להגיע לאלפי אמפר לסנטימטר רבוע, וכתוצאה מכך החימום של נקודות אלו עולה משמעותית.

הטמפרטורה של הנקודה האחרונה מגיעה לנקודת ההתכה של חומרי המגע ונוצרת טיפה של מתכת נוזלית בין משטחי המגע. טמפרטורת הטיפות, עולה, מגיעה לרתיחה, החלל סביב צומת המגע מיונן, ויכול להיווצר קצר חשמלי רב-פאזי במפעל הכור.בהשפעת כוחות מגנטיים, הקשת יכולה לנוע צמיגים RU עם כל ההשלכות הנובעות מכך.

הניסיון התפעולי מראה שיחד עם פסי זרם גבוה, לחיבורי מגע עם בריח אחד אין אמינות מספקת. האחרונים, בהתאם ל-GOST 21242-75, מותרים לשימוש בזרמים מדורגים של עד 1000 A, אך הם פגומים כבר בזרמים של 400-630 A. שיפור האמינות של חיבורי מגע עם בריח בודד דורש מספר של אמצעים טכניים לייצוב ההתנגדות החשמלית שלהם.

תהליך התפתחות פגמים בחיבור מגע מוברג, ככלל, אורך זמן רב ותלוי במספר גורמים: זרם עומס, אופן פעולה (עומס יציב או משתנה), חשיפה לכימיקלים, עומס רוח, הידוק בריח. כוחות, זמינות של ייצוב לחץ מגע וכו'.

התנגדות המגע של חיבור המגע עולה בהדרגה עד לנקודת זמן מסוימת, ולאחריה חלה הידרדרות חדה של משטח המגע עם שחרור חום אינטנסיבי, המאפיינת את מצב החירום של חיבור המגע.

תוצאות דומות התקבלו על ידי מומחים מ-Inframetrix (ארה"ב) במהלך בדיקות תרמיות של מפרקי מגע מוברגים. העלייה בטמפרטורת החימום במהלך הבדיקות היא הדרגתית לאורך כל השנה, ואז מתחילה תקופה של עלייה חדה בשחרור החום.

פגמים של מפרקי מגע שנעשו על ידי פיתול

נזק לחיבורי מגע שנעשה על ידי פיתול מתרחש בעיקר עקב ליקויי התקנה.פיתול לא שלם של חוטים במחברים אובליים (פחות מ-4.5 סיבובים) ימשוך את החוט מהמחבר וישבור אותו. חוטים לא מטופלים יוצרים התנגדות גבוהה למגע, וכתוצאה מכך החוט במחבר מתחמם יתר על המידה עם שחיקה אפשרית. ישנם מקרים של משיכה חוזרת ונשנית של חוט הגנה מפני ברקים מסוג AJS-70/39 ממחבר סגלגל של המותג SOAS-95-3 מקווי עילי של 220 קילו וולט מעוותים במספר סיבובים נמוך יותר.

סוגרי מרחק

סוגרי מרחק

העיצוב הלא מספק של גרסאות מסוימות של מרווחים, חשיפה לכוחות רטט וגורמים אחרים עלולים להוביל לשפשוף או לשבירה של חוטים. במקרה זה יזרום זרם דרך המרווח, שערכו ייקבע לפי אופי ומידת ההתפתחות של הפגם.

בהתבסס על החומרים "אבחון אינפרא אדום של ציוד חשמלי של התקני הפצה" מחבר Bazhanov S. A.