בקרת מימדים אקטיבית בעת עיבוד חלקי מכונות

בקרה אקטיבית היא הבקרה השולטת בתהליך העיבוד כפונקציה של מידות החלק. עם בקרת מימד אקטיבית, ניתן לאותת על המעבר מחספוס לגימור, נסיגת הכלי בסיום העיבוד, החלפת כלי וכו'. השליטה היא בדרך כלל אוטומטית. עם בקרה אקטיבית, דיוק העיבוד עולה ופריון העבודה עולה.

בקרה אקטיבית היא הבקרה השולטת בתהליך העיבוד כפונקציה של מידות החלק. עם בקרת מימד אקטיבית, ניתן לאותת על המעבר מחספוס לגימור, נסיגת הכלי בסיום העיבוד, החלפת כלי וכו'. השליטה היא בדרך כלל אוטומטית. עם בקרה אקטיבית, דיוק העיבוד עולה ופריון העבודה עולה.

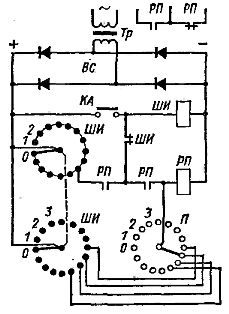

בקרה אקטיבית משמשת לעתים קרובות לשליטה בתהליכי השחזה (איור 1) שבהם נדרש דיוק עיבוד גבוה וההתנגדות הממדית של כלי השחיקה נמוכה. מנגנון הבדיקה 1 מודד חלק D ונותן את התוצאה למכשיר המדידה 2. לאחר מכן מועבר אות המדידה לממיר 3, אשר הופך אותו לחשמלי ובאמצעות המגבר 4 מעביר אותו לגוף המבצע של המכונה 6. בשעה באותו זמן, האות החשמלי מסופק למכשיר האיתות 5. אספקת האלמנטים 2, 3, 4, צורות האנרגיה הדרושות מתבצעת על ידי בלוק 7.בהתאם לצורך, ניתן להוציא אלמנטים מסוימים מהמעגל הזה (לדוגמה, אלמנט 5).

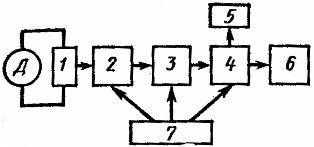

מתמרים למדידת מגע חשמלי נמצאים בשימוש נרחב כמתמרים ראשוניים לבקרה אקטיבית (איור 2, א). עם ירידה בגודל חומר העבודה, המוט 9 נע למטה לתוך התותבים 7 הנלחצים לתוך הגוף 5. במקרה זה, המגביל 8 לוחץ על הזרוע של ידית המגע 2, המקובעת לגוף באמצעות קפיץ שטוח 3 הדבר גורם לסטייה משמעותית מימין לקצה העליון של ידית המגע 2, כתוצאה מכך נפתחים תחילה ה-4 העליון ולאחר מכן נסגרים המגעים 1 התחתונים של ראש המדידה.

ניתן לכוונן אנשי קשר. הם קבועים ברצועה 10 של חומר בידוד. הגוף 5 הוא בצורת מהדק. הוא מכוסה בכיסויי פרספקס בצדדים, המאפשרים לך לצפות בפעולת החיישן. אם יש צורך להקפיד על גודל חומר העבודה בחור 6, מחוזק מחוון, המושפע מהקצה העליון של המוט 9.

חיישני אלקטרומגע עם שני מגעים, המופעלים בזה אחר זה במהלך עיבוד חומר העבודה, מאפשרים מעבר אוטומטי משחזה גס לגימור ולאחר מכן חזרת גלגל השחזה.

מתמר הבקרה הראשי הראשי המתואר מתייחס לחוגות מגע חשמליות. הם משלבים מחוון ומתמר חשמלי. כדי למנוע הרס אלקטרו-ארוזיה של מגע המדידה העובר דרך בסיס הטרנזיסטור (איור 2, ב). במעגל זה, לפני שמגע ה-IR נסגר, מופעל פוטנציאל חיובי על בסיס הטרנזיסטור והטרנזיסטור נסגר.

אורז. 1. דיאגרמת בלוקים של בקרה אקטיבית

אורז. 2.מתמר מדידה מגע לשליטה במידות והכללתו

כאשר המגע IK סגור, פוטנציאל שלילי מופעל על בסיס הטרנזיסטור T, נוצר זרם בקרה, הטרנזיסטור נפתח, וממסר הביניים RP פועל, סוגר את מעגלי המנהל והאות עם המגעים שלו.

התעשייה מייצרת ממסרי מוליכים למחצה המבוססים על עיקרון זה ונועדו לשלוח פקודות רבות, כמו גם ממסרים אלקטרוניים פחות עמידים.

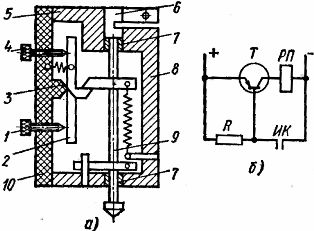

במכונות ישנות משנות ה-60 וה-70, נעשה שימוש נרחב במכשירים פנאומטיים לבקרה אקטיבית. במכשיר כזה (איור 3), אוויר דחוס, שמנוקה מראש מזיהומים מכניים, לחות ושמן באמצעות מפרידי לחות ומסננים מיוחדים, מסופק בלחץ הפעלה קבוע דרך פיית הכניסה 1 לתא המדידה 2. דרך פיית תא מדידה 3 והרווח הטבעתי 4 בין המשטח הקדמי של פיית המדידה לבין פני השטח של חומר העבודה 5 שיש לבדוק, אוויר בורח.

הלחץ שנוצר בתא 2 יורד ככל שהפער גדל. הלחץ בתא נמדד עם מד לחץ למגע 6, ועל פי קריאותיו ניתן להעריך את גודל חומר העבודה. בערך לחץ מסוים, מגעי המדידה נסגרים או נפתחים. מנומטר קפיץ משמש למדידת לחץ.

נעשה שימוש גם במכשירי מדידת מגע, בהם מחברים לקצה המדידה מנחת המכסה את יציאת האוויר.

כלים פניאומטיים פועלים בדרך כלל בלחץ אוויר של 0.5-2 N/cm2 ובעלי קוטר פיית מדידה של 1-2 מ"מ ורווח מדידה של 0.04-0.3 מ"מ.

כלים פניאומטיים מספקים דיוק מדידה גבוה. שגיאות מדידה הן בדרך כלל 0.5-1 מיקרומטר וניתן לצמצם עוד יותר במכשירי מדידה מיוחדים. החיסרון של מכשירים פנאומטיים הוא האינרציה המשמעותית שלהם, אשר מפחיתה את ביצועי הבקרה. מכשירים פנאומטיים צורכים כמויות משמעותיות של אוויר דחוס.

כלים פנאומטיים בעצם מבצעים בדיקה מימדית ללא מגע. המרחק בין החלק הנמדד למכשיר קטן, זה תלוי בפער העבודה, שהוא בדרך כלל עשיריות ומאיות המילימטר. שיטה לבקרה ללא מגע במרחק של 15-100 מ"מ מהחלק הנמדד.

אורז. 3. מכשיר לבקרה אקטיבית פניאומטית

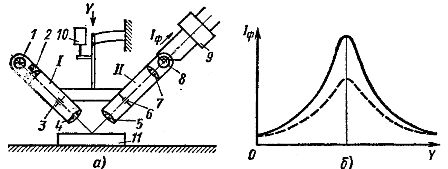

עם שליטה זו (איור 4, א), האור מהמנורה 1 מופנה דרך המעבה 2, קרום החריץ 3 והעדשה 4 אל פני החלק הנמדד 11, ויוצר בוהק בצורה של שבץ. על זה. כל האלמנטים הללו יוצרים את הפולט I. גלאי האור II דרך העדשה 5, דיאפרגמת החריץ 6 ועדשת האיסוף 7 מכוונים פסים צרים על פני החלק 11, ומכוונים את שטף האור המוחזר לתוך תא הפוטו 8.

פולט I ומקלט אור II מחוברים זה לזה בצורה מכנית כך שנקודות המיקוד של יעדים 4 ו-5 מיושרות. כאשר נקודת המוקד נמצאת על פני החלק המיועד לבדיקה, שטף האור הגדול ביותר נכנס לתא הפוטו F. בכל פעם שהכלי נע למעלה או למטה, השטף פוחת, מכיוון שאזורי ההארה והתצפית מתפצלים.

לכן, כאשר ההתקן מוריד, ה-Iph הנוכחי של תא הפוטו משתנה, בהתאם לנתיב הנסיעה, כפי שמוצג באיור. 4, ב.

ה-Iph הנוכחי עובר דרך התקן המבדיל 9 (איור 4, א), המייצר אות ברגע של ערכו הגדול ביותר. בשלב זה, הקריאות של המתמר הראשי 10 נרשמות אוטומטית, מה שמצביע על תזוזה של המכשיר ביחס למיקום ההתחלתי, ובכך קובעים את הגודל הרצוי.

דיוק המדידה אינו תלוי בצבע המשטח הנבדק, תאורה קבועה מהצד, זיהום חלקי של האופטיקה או הזדקנות המנורה הפולטת. במקרה זה, הערך המרבי של זרם הצילום משתנה כפי שמוצג באיור. 4b עם קו מקווקו, אבל המיקום של המקסימום לא ישתנה.

פוטונגדים, פוטו-מכפילי צילום, תאי פוטו עם אפקט פנימי וחיצוני, פוטודיודות וכו' יכולים לשמש כפוטו-גלאי.

השגיאה של הממיר הקיצוני ללא מגע המתואר אינו עולה על 0.5-1 מיקרון.

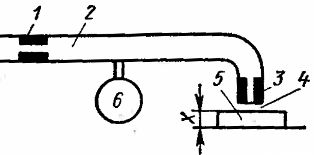

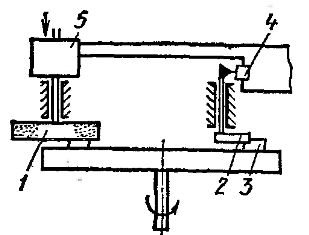

תוכנית ההתאמה האוטומטית של מכונה לטחינה רציפה של משטחים מוצגת באיור. 5.

לפני היציאה מהשולחן האלקטרומגנטי המסתובב, החלקים המעובדים 3 (למשל טבעות עם מיסבים כדוריים) עוברים מתחת לדגל המסתובב 2. גלגל השחזה 1 מעבד את החלק 3 במעבר אחד; אם המעגל לא הסיר את הקצבה הנדרשת, חלק 3 נוגע בדגל והוא מתהפך. במקרה זה, מערכת המגע 4 מופעלת, הנותנת אות להורדת דיסק הטחינה מהכונן 5 עם ערך קבוע מראש.

תאנה. 4. מכשיר לשליטה מרחוק ללא מגע של מידות.

אורז. 5.מכשיר כוונון למכונת טחינת משטח

אורז. 6. ממסר לספירת פולסים

במערכות בקרת מכונות אוטומטיות, לעיתים נדרש אות לאחר מספר מסוים של מעברים, חלוקות או חלקים מעובדים. למטרות אלה, נעשה שימוש בממסר ספירת דופק עם מד צעדים טלפוני. מאתר צעדים הוא קומוטטור, שהמברשות של מספר שדות מגע שלו מועברות ממגע למגע בעזרת אלקטרומגנט ומנגנון ראצ'ט.

תרשים פשוט של ממסר ספירת הדופק מוצג באיור. 6. מנוע מתג P מוגדר למיקום המתאים למספר הפולסים שיש לספור לשליחת פקודה. בכל פעם שמגע מתג המסלול KA נפתח, המברשות של הסטפר SHI מזיזות מגע אחד.

כאשר מספר הפולסים המוגדרים על המתג P נספר, ממסר הביניים המנהלי RP יידלק דרך מגעי השדה התחתונים של SHI ו-P. במקביל, מעגל ההספק העצמי של הממסר RP והשחזור העצמי מעגל הסטפר יוקם במיקום הראשוני שלו, אשר מובטח על ידי אספקת סליל החיפוש דרך מגע פתוח משלו.

המחפש מתחיל לעבוד באימפולסיביות ללא פקודה חיצונית, והמברשות שלו עוברות במהירות ממגע למגע עד שהן מגיעות למצבן ההתחלתי. במצב זה, בשדה העליון של SHI, מעגל ההפעלה העצמית של הממסר RP מופרע והמכשיר כולו מגיע למצבו ההתחלתי.

כאשר יש צורך להגדיל את חיי השירות של המונים, כמו גם את מהירות הספירה, נעשה שימוש בסכימות ספירה אלקטרוניות.מכשירים כאלה נמצאים בשימוש נרחב בבקרה מתוכנתת של מכונות חיתוך מתכת. בנוסף לשיטות האוטומציה הנחשבות בהנדסת מכונות, לעיתים נעשה שימוש בשליטה בפונקציית הכוח, למשל. וכו ' v. מנוע DC ופרמטרים אחרים. צורות ניהול כאלה משמשות, במיוחד, באוטומציה של תהליכי הפעלה. הבקרה משמשת גם בפונקציה של מספר פרמטרים בו זמנית (לדוגמה, זרם וזמן).